Industria 4.0 – L’era della trasformazione digitale delle aziende

pubblicato il 18 Giugno 2021

Industria 4.0, termine conosciuto anche come Industry 4.0, viene utilizzato per indicare tutti quei cambiamenti che porteranno all’interconnessione e alla completa automazione delle aziende e dei processi di produzione.

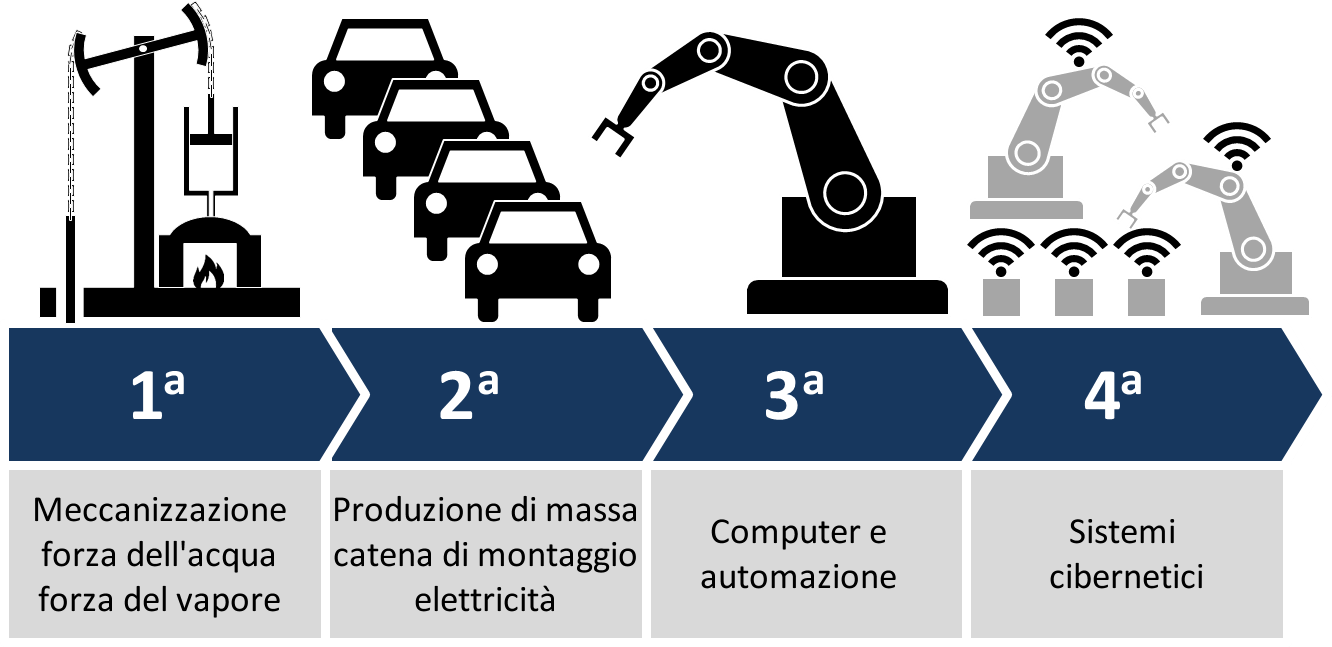

Per capire come ci si è arrivati basti pensare a come le invenzioni, creazioni del genio umano, abbiano caratterizzato, nel corso degli ultimi quattro secoli, altrettante Rivoluzioni Industriali.

L’invenzione della macchina a vapore segnò la nascita della Prima Rivoluzione Industriale nel XVIII secolo (1784), dando un impulso soprattutto all’industria tessile in Inghilterra, patria del primo telaio a vapore.

Nel XIX secolo l’avvento dell’energia elettrica e del petrolio permise la costruzione della prima catena di montaggio (1870), dando il via alla Seconda Rivoluzione Industriale. Queste nuove fonti di energia, insieme alle comunicazioni più avanzate tramite telefono e telegrafo, aumentarono il livello di automazione nei processi di produzione industriale, originando le prime produzioni di massa con conseguente organizzazione del lavoro.

La Terza Rivoluzione Industriale vide la luce nel XX secolo, caratterizzata da un’automatizzazione più spinta grazie all’utilizzo nelle fabbriche di sistemi IT ed elettronici. È in questo periodo, per la precisione nel 1969, che vide la luce il primo PLC (Programmable Logic Controller), avvicinandoci a quella che oggi è riconosciuta come la Quarta Rivoluzione Industriale.

Ed eccoci nel XXI secolo: Industria 4.0, progetto Industriale datato 2013, trae le sue origini dal progetto tedesco Industrie 4.0 (2011), e deve il suo nome al fatto che coincide con la Quarta Rivoluzione Industriale.

I principi dell’Industry 4.0

Con Industry 4.0 compare il concetto di Smart Factory, l’industria intelligente, collegato ai concetti di:

- Smart Production: tecnologie produttive atte a creare interazione tra tutti gli elementi che entrano in gioco nel processo produttivo, favorendo la collaborazione tra uomini, macchine e sistemi.

- Smart Service: infrastrutture informatiche e tecniche che permettono di integrare i vari sistemi di produzione, ma anche le aziende tra di loro (es. fornitori-clienti).

- Smart Energy: utilizzo sempre più spinto di energia derivante da fonti rinnovabili e di ambienti sempre più evoluti, che permettono di abbassare il consumo di energia tramite il monitoraggio.

L’Industria 4.0 si concretizza attraverso l’adozione di quelle che vengono definite come Tecnologie Abilitanti, la cui implementazione, tra l’altro, permette di accedere a finanziamenti per le imprese in termini di credito d’imposta.

Tecnologie Abilitanti dell’Industria 4.0

Le tecnologie abilitanti dell’Industria 4.0 sono 9:

1. Advanced manufacturing solution: sistemi di produzione avanzati interconnessi tra di loro che permettono di ottenere un elevato grado di flessibilità e di prestazioni. In queste tecnologie rientrano, ad esempio, i robot collaborativi o cobot, interconnessi e programmabili.

2. Additive manufacturing: produzione di tipo additiva che permette di aumentare l’efficienza sull’uso dei materiali (diversamente da quella sottrattiva, come frese e torni).

Una stampante 3D connessa ad un software di sviluppo digitale ne è un tipico esempio.

3. Augmented reality (AR): tecnologia che arricchisce la realtà che ci circonda, sovrapponendo ad essa una serie di informazioni rilevanti. Si ottiene tramite l’utilizzo di devices quali tablet, smartphone e visori corredati spesso di guanti ed auricolari.

La RA (Realtà Aumentata) viene sempre più spesso impiegata in ambito manutentivo, indicando agli operatori i componenti guasti di un impianto o le parti in avanzato stato di deterioramento. Questo aspetto è fondamentale per garantire la continuità operativa di un impianto e la utilizziamo anche noi quando forniamo assistenza da remoto.

4. Simulation: ottimizzazione dei processi tramite attività di simulazione tra macchine interconnesse.

5. Horizontal/Vertical integration: integrazione e scambio di informazioni sia in orizzontale che in verticale tra tutta la catena produttiva. Spesso per questo tipo di attività vengono utilizzati sistemi middleware chiamati MES (Manufacturing Execution System), ed è fondamentale che le comunicazioni tra sistema SCADA ed ERP, ad esempio, avvengano in modalità bidirezionale.

6. Industrial Internet of Things (IIOT): Internet come mezzo di comunicazione multidirezionale tra processi produttivi e prodotti, sia interno all’azienda che verso l’esterno.

7. Cloud Computing: tecnologia che permette di migliorare i processi aziendali offrendo una grande flessibilità dovuta alla mancanza di server locali o di reti LAN. Il Cloud utilizza Internet come mezzo di comunicazione per raggiungere sistemi esterni che possono ospitare in outsourcing ad esempio degli interi sistemi informativi o processi informatici complessi.

8. Cyber-security: con la centralità di Internet nell’applicazione di queste tecnologie, diventa un tema estremamente critico quello della sicurezza informatica e l’implementazione di sistemi altamente affidabili e performanti diventa di fondamentale importanza.

9. Big Data Analytics: le grosse quantità di dati (Big Data) che arrivano dai sistemi di produzione devono poter essere analizzate ed interpretate al fine di generare KPI utili nei processi decisionali.

A tale scopo nelle aziende vengono implementati sistemi Predittivi e di Business Intelligence.

I vantaggi Industria 4.0

Le tecnologie abilitanti per Industria 4.0 porteranno a diversi vantaggi che derivano dalla possibilità di:

- ottimizzare i processi di produzione e prendere decisioni più accurate

- manutenere in modo efficiente gli asset mission-critical degli stabilimenti

- fornire visibilità completa lungo tutta la supply chain per prevenire potenziali colli di bottiglia e agire prontamente

- gestire al meglio la forza lavoro

- potenziare la customer experience, coinvolgendo i clienti nel processo di sviluppo ed acquisto dei prodotti.

Indubbiamente Industry 4.0 cambierà la forza lavoro, ma la vera innovazione si fa con le idee e la creatività, non con il lavoro ripetitivo. Nel 1980 i programmatori informatici si contavano in poche migliaia in tutto il mondo, oggi superano i 20 milioni. A fronte delle tante mansioni operative che verranno delegate ai robot, ne verranno create molte altre per gestire l’azienda potenziata digitalmente.

Per avere maggiori informazioni su come possiamo aiutarti a trasformare la tua azienda in un’Industria 4.0 contattaci compilando il form qui sotto!